10 Etapes pour faire de la bonne bière !

1. Préparation du matériel

Avec des cristaux de soude ou du percarbonate de sodium et de l’eau

chaude, on nettoie les cuves matière et ébullition, les couvercles, le fond filtrant et son joint, et les bidons de fermentation.

On nettoie également tous les ustensiles : pelle à brasser, seaux, passoires, entonnoir…

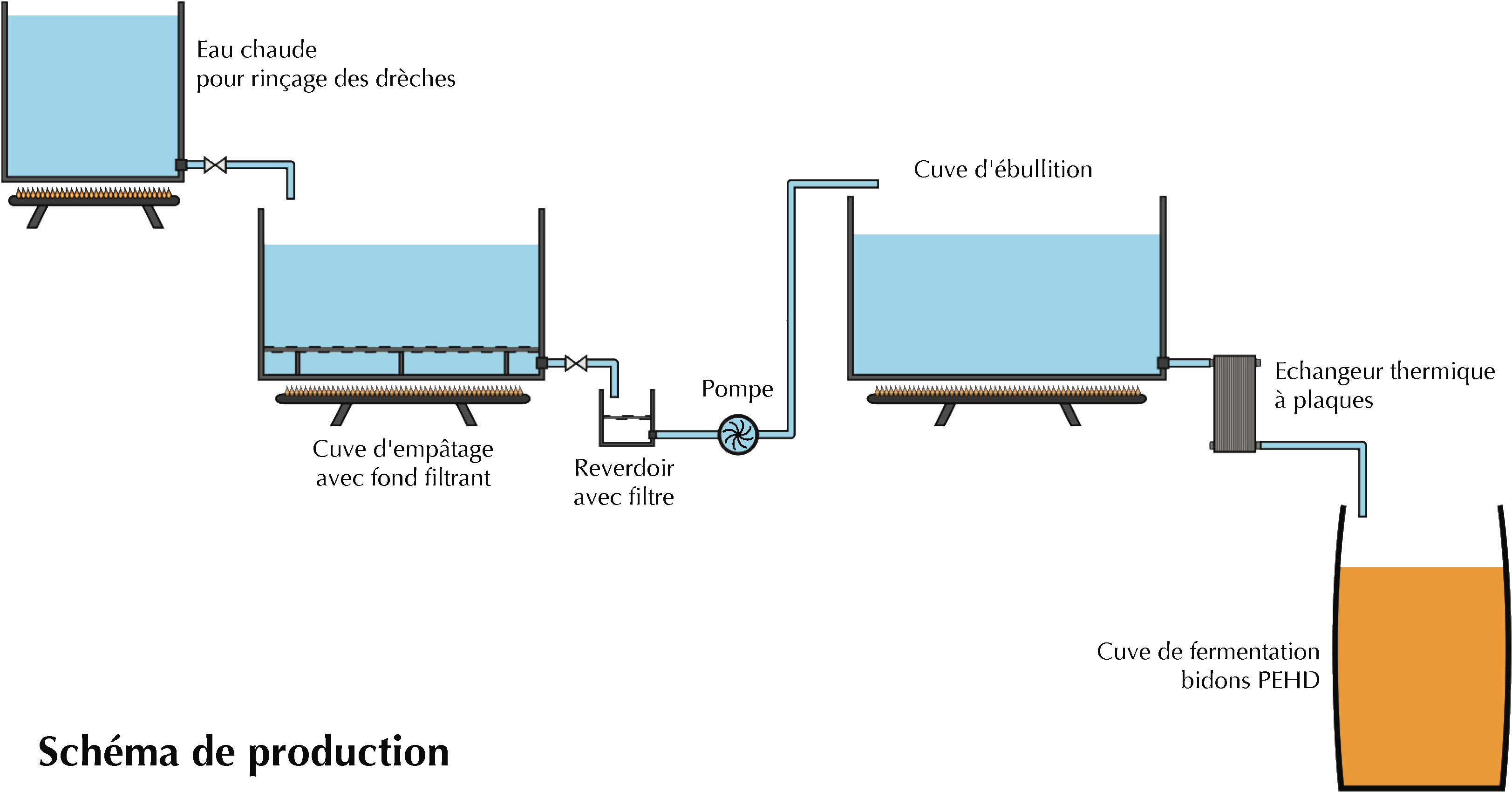

On remplit la cuve matière avec environ 180 litres d’eau.

On vérifie qu’il reste du gaz, on règle le débit d’air des brûleurs.

2. Pesage et concassage

Un bon concassage laisse les enveloppes du grain intacte et casse

l’amande en petits morceaux sans faire trop de farine.

Casser les grains permet une meilleure extraction des sucres. Les

enveloppes joueront un rôle important lors de la filtration, alors que

trop de farine empêcherait le passage du moût.

En fonction de la recette, on doit donc peser les différents malts, et

les passer dans le moulin à concasser.

3. Empâtage

On fait chauffer l’eau de la cuve matière à environ 55°.

On verse le ou les malts. On obtient alors une sorte de pâte, d’où le

nom d’empâtage.

Le mélange eau + malt s’appelle la maïsche.

A partir de maintenant et jusqu’à la filtration, il faut brasser en

permanence !

Ceci a pour effet d’homogénéiser la température dans la cuve, et de

faciliter le travail des enzymes.

4. Brassage

Le but est de transformer l’amidon en sucre, à l’aide de différentes enzymes, qui agissent à différentes températures. Un petit tableau vaut mieux qu’un long discours :

| 45° à 55° | Action des proteinases | transformation des protéines complexes | 20 min |

| 62°-63° | Action des beta-amylases | formation de sucres fermentescibles | 40 min |

| 68 à 72° | Action des aplha-amylases | formation de sucres non-fermentescibles | 40 min |

| 78° | inhibition des enzymes | 5 min |

Pendant ce temps, on commence à chauffer dans deux petites gamelles 100 l. d’eau à 80°, qui serviront à la prochaine étape.

5. Filtration et rinçage des drêches

On laisse reposer la maïsche quelques minutes, afin que se forme le gâteau de drêche. C’est ce gâteau qui va servir de filtre. On commence par faire recirculer plusieurs seaux de liquide du bas vers le haut, afin de clarifier le moût des grains qui seraient passés sous le filtre. On récupère alors soigneusement le moût, que l’on transfère dans la cuve d’ébullition. Pour s’assurer de la clarté du moût, on le passe à travers une passoire et un filtre en tissu. Le principe est de récupérer un maximum du sucre encore contenu dans les drêches, ainsi que de remplacer le jus retenu par ces drêches (environ 1 l./kg). Avec notre eau préalablement chauffée à 80°, on asperge le gâteau, à l’aide de la passoire, pour disperser le flux d’eau chaude et éviter tout chemin préférentiel. Un moût de plus en plus clair et de moins en moins sucré est collecté. On continue jusqu’à obtenir environ 200-210 l. de moût dans la cuve d’ébullition. On peut alors nettoyer la cuve matière, récupérer les drêches qui serviront d’aliment pour les animaux. On enlève le fond filtrant, on le nettoie. On récupère la plus petite des gamelles de rinçage, on la remplit à moitié et on fait chauffer, pour stériliser le refroidisseur qui servira tout à l’heure.

6. Ebullition et houblonnage

Nous avons maintenant tout notre moût dans la cuve d’ébullition. On allume les gaz, et on porte à ébullition, pendant une bonne heure. La cuve doit rester ouverte afin de permettre l’évaporation de composés indésirables, et de réduire et concentrer le moût. Au début de l’ébullition, on ajoute le houblon amérisant, dans une chaussette à houblon. Il doit bouillir pendant une heure pour extraire un maximum d’amertume. A 5 minutes de la fin de l’ébullition, on ajoute, toujours dans une chaussette, le houblon aromatique et les éventuelles épices. Les huiles essentielles aromatiques étant très volatiles, il ne faut pas faire bouillir trop longtemps. L’ébullition a également permis de stériliser le moût. A partir de maintenant, tout objet en contact avec le moût doit être propre et stérile.

7. Whirlpool

Avec la pelle, d’un mouvement circulaire régulier, on met le moût en rotation la plus rapide possible. Après quelques minutes de repos, les particules solides restantes vont se concentrer au centre de la cuve.

8. Refroidissement

On utilise un échangeur thermique à plaques. Il est composé de 50 plaques ondulées soudées entre elles. Entre les plaques circulent le liquide absorbant la chaleur et le liquide transmettant la chaleur. On branche un circuit d’eau froide dans un sens, et la bière dans l’autre, avec un tuyau qui permettra de l’amener jusqu’à la cave.

9. Levurage et fermentation

Une fois le moût refroidi, on peut ensemencer avec le levain préparé à l’avance. On mesure d’abord la densité, ce qui permet de connaître la quantité de sucre présent avant la fermentation. On mélange bien, et on referme le couvercle, avec son barboteur, pour 4 à 6 semaines, jusqu’à la mise en bouteille. Le barboteur empêche les corps étrangers et l'air extérieur d'entrer dans la cuve, tout en laissant sortir les gaz du moût en fermentation.

10. Nettoyage et rangement

On finit par un grand nettoyage, aux cristaux de soude, de la cuve d’ébullition, tous les ustensiles, plans de travail… Et on remet en place pour la prochaine fois !

Un mois plus tard, l’embouteillage

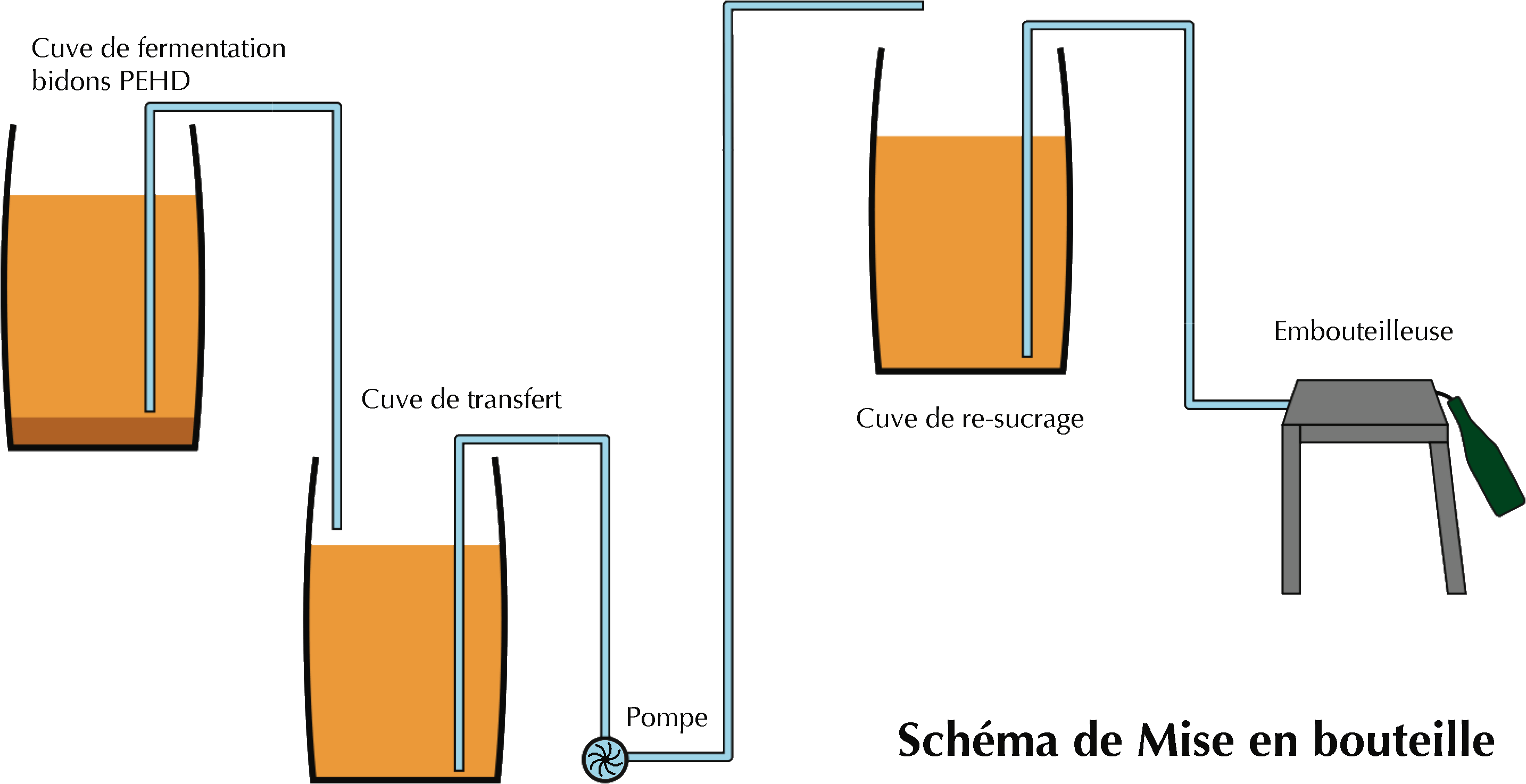

1.

Encore de la vaisselle ! Avant de les remplir, il faut s’assurer d’avoir suffisamment de bouteilles propres. Et également désinfecter les tuyaux, les bidons et l’embouteilleuse.

2.

On mesure la densité, afin de connaître la quantité de sucre restante. En faisant la différence avec la densité mesurée avant la fermentation, on obtient la quantité de sucre transformée en alcool par les levures, donc le degré alcoolique de la bière.

3.

On soutire par gravité le bidon dans lequel le moût, maintenant devenu bière, a fermenté. On élimine ainsi le dépôt de matières et autres levures mortes qui s’est crée par décantation.

4.

Grâce à la pompe électrique, on remonte la bière vers la cuve de re-sucrage.

5.

Après avoir mesuré le volume exact de bière, on y ajoute 7 grammes de sucre par litre. Sucre préalablement dilué dans un peu d’eau bouillie. Cette petite quantité de sucre permet une refermentation en bouteilles, c’est-à-dire la prise de bulles.

6, 7, 8 et 9.

Et là tout s’enchaîne, c’est l’usine, le travail à la chaîne ! Pour chaque bouteille, on stérilise rapidement avec le jet de vapeur d’une cocotte-minute, et on pose sur l’embouteilleuse. Un fois pleine, on capsule chaque bouteille, on y colle l’étiquette, et on range la bouteille dans son casier.

10.

On ne perd pas les bonnes habitudes, on rince les tuyaux, les bidons et l’embouteilleuse, on range les casiers de bouteilles dans la pièce de stockage, et on laisse l’atelier propre et rangé pour la prochaine fois.

11.

On patiente au moins un mois avant de déguster les premières bouteilles !

La patience est la première qualité du brasseur !

On a vu qu’il fallait entre 4 et 6 semaines de fermentation en bidons, puis encore 4 à 8 semaines de refermentation et maturation en bouteilles. Il est donc indispensable de bien anticiper ses besoins.